Les applications de thermoplastique sont utilisées pour appliquer des marquages plats, également connus sous le nom de marquages non profilés ou de type I. Les marquages plats sont principalement utilisés dans les zones bien éclairés, comme les routes urbaines, par exemple, où les lignes ne nécessitent pas un niveau de rétroréflexion élevé.

Les applications d’extrusion sont utilisées pour appliquer à la fois des marquages plats (également connus sous le nom de marquages non profilés ou de type I) et des marquages profilés (également connus sous le nom de structurés ou de marquages de type II).

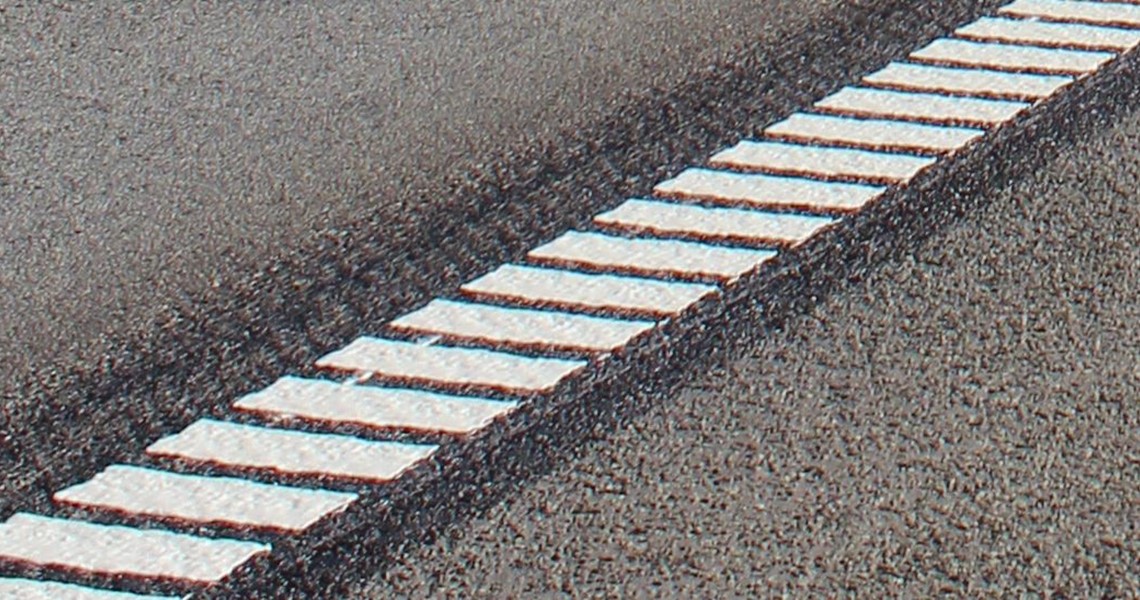

Les marquages routiers profilés représentent la toute dernière technologie de marquage routier où une partie de la typologie du marquage est surélevée par rapport à la surface de la route. Ce type de marquage devient de plus en plus populaire en raison de la sécurité qu’il procure sur la route grâce à sa grande visibilité par temps de pluie et de nuit, ainsi qu’à l’avertissement sonore émis lorsque vous roulez sur la ligne.

En fonction de vos besoins et des types de marquages dont vous avez besoin, Borum peut vous fournir une large gamme d’équipements d’application.

Plus d’informations ci-dessous.

APPLICATIONS PAR PULVÉRISATION DE THERMOPLASTIQUE

PULVÉRISATION DE THERMOPLASTIQUE VIA UN RÉSERVOIR SOUS PRESSION

Types de lignes : marquage plat (lignes continues et discontinues)

Équipement : Pistolet pour la pulvérisation de plastique BM SP 2500

(Buse fine de 3 mm ou buse large de 7 mm en option)

La quantité de produit à appliquer sur la route est régulée par la pression du réservoir et la pression de l’air de pulvérisation. En d’autres termes, la pression d’application est maintenue au même niveau que dans le réservoir sous pression. Cela facilite l’utilisation du système.

Après le début de l’application, l’épaisseur du marquage n’est affecté que par la vitesse de la machine. Il est donc nécessaire de maintenir une vitesse constante afin de conserver une épaisseur de ligne uniforme et constante. Ceci est utile pour appliquer des lignes plus épaisses dans les virages et les zones présentant des niveaux d’usure plus élevés.

L’entretien du réservoir sous pression est minime par rapport au système de pompe de pulvérisation de thermoplastique. De plus, comme il n’y a pas de pompe, le système comporte moins de pièces mécaniques susceptibles de s’user avec le temps.

- La pression du matériau est créée par le compresseur

- Le réservoir sous pression peut supporter jusqu’à 8,5 bar, mais on utilise généralement une pression de 1 à 5 bar

- La pression de l’air de pulvérisation est réglée en fonction de la pression du matériau et dépend de la pression et de la viscosité du matériau. Nous recommandons que la pression de l’air de pulvérisation soit toujours supérieure d’au moins 1 bar à la pression du matériau.

- Une capacité minimale d’air de 600 L/min. est nécessaire par pistolet

- Possibilité d’appliquer des lignes d’une largeur allant de 10 à 20 cm avec un seul pistolet en fonction de l’épaisseur de la ligne, des conditions de travail, de la vitesse d’application et de l’épaisseur de la couche.

Comme alternative, nous proposons une buse fine, qui peut pulvériser 5 à 15 cm avec un seul pistolet. - L’épaisseur de la ligne est généralement comprise entre 0,75 mm et 1,5 mm

- La vitesse de travail peut atteindre 15 km/h en fonction des conditions, du matériau, du type de ligne ou de l’expérience de l’opérateur

- L’équipement de pulvérisation de thermoplastique est monté sur un chariot coulissant. Cela permet de travailler à la fois sur le côté gauche et le côté droit. Il est également très facile de faire glisser l’équipement d’un côté à l’autre en quelques minutes seulement et avec un minimum d’interférence mécanique.

PULVÉRISATION DE THERMOPLASTIQUE PAR POMPE

Types de lignes : marquage plat (lignes continues et discontinues)

Équipement : Pistolet pour la pulvérisation de plastique BM SP 3000

(Buse fine de 3 mm ou buse large de 7 mm en option)

La quantité de produit à appliquer sur la route est régulée par la pression de la pompe et la pression de l’air de pulvérisation. Après le début de l’application, il est possible de régler la quantité de produit en fonction de la vitesse de la machine.

L’utilisation d’un système de pompe de pulvérisation présente trois avantages majeurs :

- Sécurité accrue car il n’y a pas de risque de retombée de matériau chaud due à la pression dans le réservoir.

- La possibilité de régler rapidement la pression pendant la conduite. Dans une certaine mesure, cela peut être fait automatiquement à partir de l’ordinateur Borum LineMaster dont sont équipées les machines Borum.

- Le remplissage et la filtration du thermoplastique sont plus pratiques car le capot du réservoir sans pression est plus grand que celui du réservoir sous pression.

- Lorsqu’on utilise un système à pompe, le réservoir n’est pas sous pression

- La quantité de matériau appliquée est déterminée par la pression de la pompe et la pression de l’air de pulvérisation. Elle peut également être réglée pour s’adapter automatiquement à la vitesse de la machine grâce à l’ordinateur LineMaster.

- Le système est conçu pour une pression allant jusqu’à 8,5 bar, mais dans la pratique, elle sera généralement de 1 à 5 bar.

- Le volume de la pompe peut atteindre 80 L/min

- Une capacité minimale d’air de 600 L/min. est nécessaire par pistolet

- Possibilité d’appliquer des lignes d’une largeur de 10 à 20 cm avec un seul pistolet en fonction de l’épaisseur de la ligne, des conditions de travail, de la vitesse d’application et de l’épaisseur de la couche. Comme alternative, nous proposons une buse fine, qui peut pulvériser 5 à 15 cm avec un seul pistolet.

- L’épaisseur de la ligne est généralement comprise entre 0,75 mm et 1,5 mm

- La vitesse de travail peut atteindre 15 km/h en fonction des conditions, du matériau, du type de ligne ou de l’expérience de l’opérateur

- L’équipement de pulvérisation de thermoplastique est monté sur un chariot coulissant. Cela permet de travailler à la fois sur le côté gauche et le côté droit. Il est également très facile de faire glisser l’équipement d’un côté à l’autre en quelques minutes seulement et avec un minimum d’interférence mécanique.

Applications des extrudeuses thermoplastiques

ÉQUIPEMENT D’EXTRUDEUSE THERMOPLASTIQUE

Types de lignes : marquage plat et profilé, marquage profilé tel que Longflex, Edgeflex et marquages damier

Équipement : il s’agit d’une pompe à vis indépendante qui transporte le matériau chauffé depuis le réservoir vers la tête d’extrusion

- La tête d’extrusion est disponible en 3 tailles différentes, ce qui correspond à la largeur totale maximale de la ligne : 30 cm, 40 cm ou 50 cm

- La tête d’extrusion est équipée d’un certain nombre de clapets pour réaliser des lignes selon les besoins ; clapet standard de 5 cm de largeur (par exemple, 6 clapets de 5 cm pour la tête de 30 cm)

- Les autres dimensions de clapets sont disponibles dans le cadre de commandes spéciales.

- Selon le choix de la tête, l’extrudeuse est capable d’appliquer des largeurs de 5 cm à 50 cm

- Plusieurs lignes peuvent être réalisées simultanément avec l’extrudeuse (par exemple, des doubles lignes)

- L’épaisseur des lignes est généralement comprise entre 2 et 4 mm(les barrettes/profilés peuvent atteindre 10 mm selon le matériau)

- La vitesse de travail habituelle est de 2 à 10 km/h en fonction des conditions, du matériau, du type de ligne ou de l’expérience de l’opérateur

- Le chauffage efficace de toutes les parties importantes de l’extrudeuse garantit que le matériau ne se raidit pas et ne se fige pas à l’intérieur de l’équipement

- La circulation continue du matériau à l’intérieur de l’extrudeuse assure une viscosité homogène et empêche la sédimentation des billes de sable/verre

- Le système intégré de régulation de la pression assure une largeur et une épaisseur de ligne uniformes, même lorsque vous réalisez des lignes discontinues et continues en même temps.

Nous proposons également l’extrudeuse Borum Dot’n line qui permet de réaliser des marquages plats et profilés, des marquages par points DOT seuls ou une combinaison de points DOT en ligne. Pour en savoir plus et voir les vidéos, cliquez ici.

ÉQUIPEMENT DE MARQUAGE DOT’N THERMOPLASTIQUE

Types de lignes : marquage plat et profilé, marquage par points DOT, combinaison de points DOT sur la ligne

Équipement : Composé d’une tête avec 2 jeux de clapets pour la réalisation des lignes et des points avec différentes combinaisons et d’une pompe thermoplastique pour l’alimentation de la tête (une pompe à vis qui transporte le matériau du réservoir à la tête).

- L’équipement dispose d’un jeu de clapets pour réaliser les points DOT et d’un jeu de clapets identique à celui de l’extrudeuse Borum, pour réaliser la ligne de base.

- La tête d’extrusion est disponible en 3 tailles différentes, ce qui correspond à la largeur totale maximale de la ligne : 30 cm, 40 cm ou 50 cm

- La tête d’extrusion est équipée d’un certain nombre de clapets pour réaliser des lignes selon les besoins ; clapet standard de 5 cm de largeur (par exemple, 6 clapets de 5 cm pour la tête de 30 cm)

- Les autres dimensions de clapets sont disponibles dans le cadre de commandes spéciales.

- Selon le choix de la tête, l’extrudeuse est capable d’appliquer des largeurs de 5 cm à 50 cm

- Le nombre de points par mètre de ligne est de 15 à 35, mais peut être modifié lors du marquage à l’aide de l’ordinateur LineMaster

- Le diamètre des points peut être déterminé entre 18 et 45 m de ø

- Plusieurs lignes peuvent être réalisées simultanément avec cet équipement (par exemple, des doubles lignes).

- L’épaisseur de la ligne est généralement comprise entre 3 et 5 mm

- La vitesse de travail habituelle est de 2 à 5 km/h en fonction des conditions, du matériau, du type de ligne ou de l’expérience de l’opérateur

- Le chauffage efficace de toutes les parties importantes de l’extrudeuse garantit que le matériau ne se raidit pas et ne se fige pas à l’intérieur de l’équipement

- La circulation continue du matériau à l’intérieur de l’extrudeuse assure une viscosité homogène et empêche la sédimentation des billes de sable/verre

- Le système intégré de régulation de la pression assure une largeur et une épaisseur de ligne uniformes, même lorsque vous réalisez des lignes discontinues et continues en même temps.

ÉQUIPEMENT THERMOPLASTIQUE POUR L’AGGLOMÉRAT

Types de lignes : Marquage par agglomérat

Équipement : l’équipement pour l’agglomérat comprend un rouleau avec des lames en tôle métallique monté sous l’extrudeuse thermoplastique

- L’équipement pour l’agglomérat ne fonctionne qu’avec l’extrudeuse thermoplastique Borum.

- L’équipement pour l’agglomérat est monté sous l’extrudeuse

- Le rouleau est entraîné hydrauliquement et la vitesse de rotation est contrôlée par le LineMaster.

- Possibilité d’appliquer des lignes d’une largeur comprise entre 10 et 30 cm.

- L’épaisseur du trait peut atteindre 4 mm.

- La vitesse de travail habituelle pour les marquages par agglomérat est de 4 à 5 km/h en fonction des conditions, du matériau, du type de ligne et de l’expérience de l’opérateur

ÉQUIPEMENT DE MARQUAGE THERMOPLASTIQUE RIB LINE

Types de lignes : Rib line (barrettes en ligne)

*Les barrettes ne peuvent pas être appliquées seules

- Equipé d’un capteur de mesure de la consommation de matériau dans la cuve de rib line

- Remplissage automatique lorsque la capacité du matériau dans la cuve de rib line est inférieure à 50 %

- Système de remplissage unique pouvant s’adapter à toutes les tailles de cuve de rib line

- Disponible dans les largeurs suivantes : 10, 12, 15, 20 cm

- La hauteur totale de la ligne à barrettes est généralement comprise entre 8 et 12 mm

- Il est recommandé que les lignes soient aussi fines que possible lorsqu’elles sont combinées à des barrettes (environ 1,5 à 2 mm)

- La vitesse d’application habituelle pour l’application de la rib line est de 1 à 3 km/h, tandis que pour l’épandage, elle peut atteindre 5 km/h

Si vous devez appliquer des barrettes ou d’autres marquages par extrusion, choisissez l’extrudeuse thermoplastique Borum.